氮气喷涂在汽车涂装中的应用的五大优势

氮气喷涂在国内汽车涂装领域具有很好的发展前景。

在涂料行业,无论是制造还是使用油漆,惰性气体都被广泛应用,例如油漆的储存、运输和喷涂。今天介绍的是氮气喷涂在汽车涂装中的应用。

目前氮气喷涂技术在国外汽车涂装已经有了较广泛的应用,法拉利意大利车身生产线、尼桑美国车身生产线、奥迪弗吉尼亚车身生产线和丰田汽车在英、美等国的保险杠生产线等,无论是手工喷涂还是旋杯喷涂均有成熟应用,也有一些家具喷涂上采用此技术。

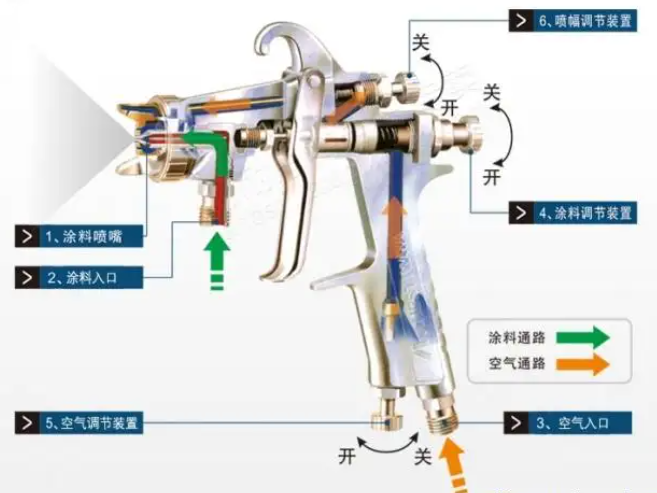

传统的喷涂过程是将过滤后的压缩空气作为涂料载体,利用压缩空气气流将涂料虹吸至喷枪口,继而进行雾化,喷射到被涂工件表面。压缩空气很容易受到颗粒、油污、水汽等污染,导致汽车涂装的涂膜出现颗粒、缩孔等漆病,在使用过程中压缩空气会因为湍流的发生导致漆雾发散性大且不稳定造成涂料利用率降低。

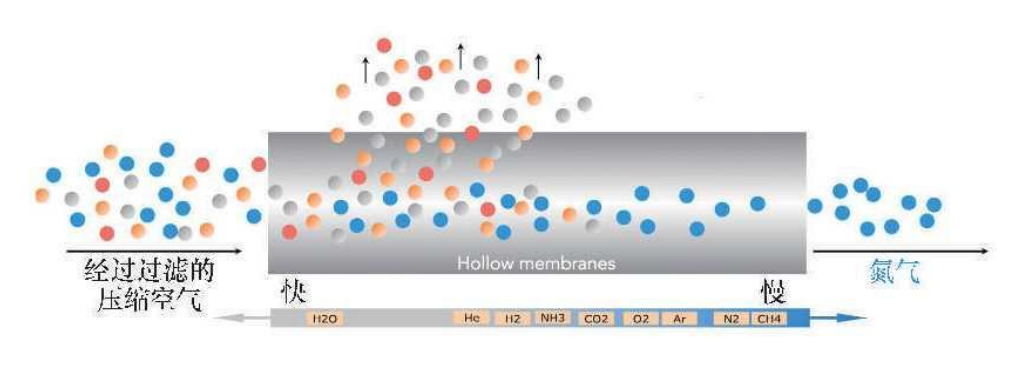

氮气喷涂是使用纯度95%以上的加温氮气作为喷涂的载体进行喷涂。高纯度氮气喷涂中没有空气喷涂的湍流现象,因此喷涂相同效果需要更低的压力,压力降低减少了涂料反弹,减少涂料过喷,提高了涂料上漆率,降低VOC排放。氮气喷涂设备是将压缩空气通过氮气喷涂设备的聚合纤维膜,各种气体分子在膜中溶解度和扩散系数的差别,导致不同气体分子在膜中相对渗透速率不同。当压缩空气进入膜后,单位时间内氧气、水蒸气等渗透速率相对高的气体分子透过管壁并排空,而氮气则在管中富集从管的另一端输出,用于喷涂。

氮气喷涂有何优势

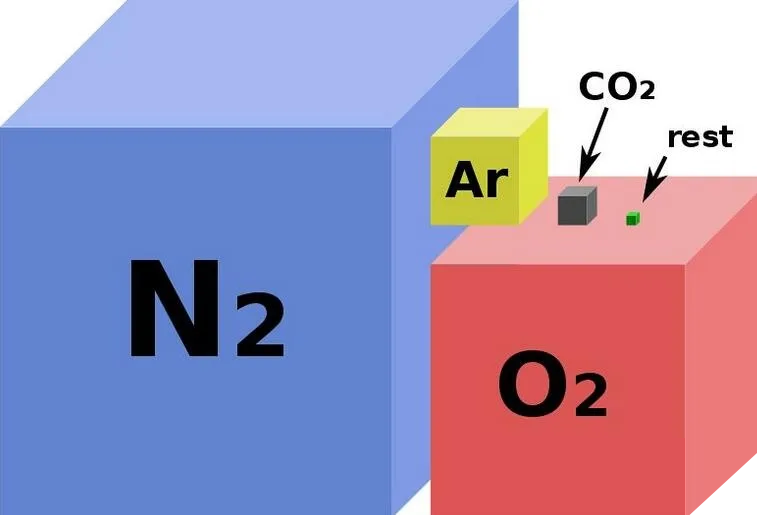

稳定单一的涂料载体

压缩空气中含有多种分子,且各分子的粒径和速度都不相同,在喷涂过程中会出现紊流现象,造成涂料过喷浪费。但在氮气喷涂中,氮气纯度高达95%以上,涂料载体分子单一稳定,不会产生紊流现象,既节约了涂料,又保证了喷涂的稳定性,提升涂层喷涂质量。

涂料雾化更均匀

氮气分子运动速度比空气分子快1倍(0.1 MPa),体积比空气分子更小,在同等喷涂质量条件下,氮气喷涂使用更低的涂料雾化压力,压力的降低不仅节约压缩空气使用量,而且减少涂料液滴的过喷和反弹,减少喷房内漆雾,改善喷涂环境,从而可延长喷房内过滤滤芯的使用寿命。

提高良品率

氮气通过气体选择性渗透原理生成,压缩空气在渗透之前需要经过三道过滤系统,保证了生成的氮气更加洁净,而且电离的氮气分子通过异性电荷的中和作用,能够消除工件表面的静电,减少颗粒和毛屑的吸附,从而降低纤维毛、颗粒等缺陷,提高良品率。

较低的成本

氮气的温度特性使它成为一个技术上最佳的气体载体,相比于其他惰性气体,例如氩气,由于其高昂的价格,使它没法广泛应用。

节省涂料

在同等压力下(1.0 bar),氮气喷涂的气体流速为 13 m/s,而空气喷涂的气体流速仅为 7 m/s,因此,喷涂中显著降低氮气喷涂的喷涂压力也可达到同样的雾化效果,喷涂压力的降低可以减少涂料反弹;且压缩空气中含有不同的气体分子,不同分子的存在会造成湍流现象,高纯度氮气喷涂中没有空气喷涂的湍流现象,减少了涂料过喷,喷涂压力的降低达到了节省涂料和稀释剂的效果,降低VOC排放。

氮气加温过程可使氮气最高加热到 70 ℃, 从而一定程度上提高了湿漆膜温度,降低了涂料的施工粘度。另一方面提高涂料的施工固体份,降低溶剂用量,可以提高施工粘度。因此,在相同的施工粘度下,氮气喷涂排放更少的VOCs。

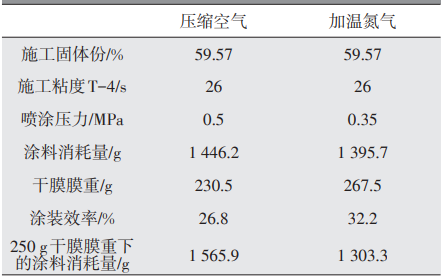

钱飞亚等[1]对涂料在相同喷涂条件下,对现场涂料消耗连续跟踪了3个月,相比空气喷涂,氮气喷涂技术可节约涂料10.4%。康恩平等[2]在汽车涂装应用中在底漆、面漆测试表现出相近的结果,氮气喷涂雾化效果稳定、需要更低的压力,节漆率在20%左右。于泽淼等[3]在实验室中测试,手工喷枪喷涂的情况下,涂装效率相比压缩空气喷涂提高了20%,涂料消耗降低了16.8%。如果将手工喷涂改为机器人喷涂,氮气喷涂的涂料节省比例预计在20%以上。

总结

加温氮气喷涂技术以高纯度加温氮气替代传统的压缩空气作为涂料的喷涂介质,不仅可以通过降低喷涂压力减少涂着损失,提高涂装有效率,加温氮气的应用可在保持施工粘度不变的前提下提高涂料的施工固体份,降低溶剂使用量,降低了VOC的排放。所以,氮气喷涂在国内汽车涂装领域具有很好的发展前景。