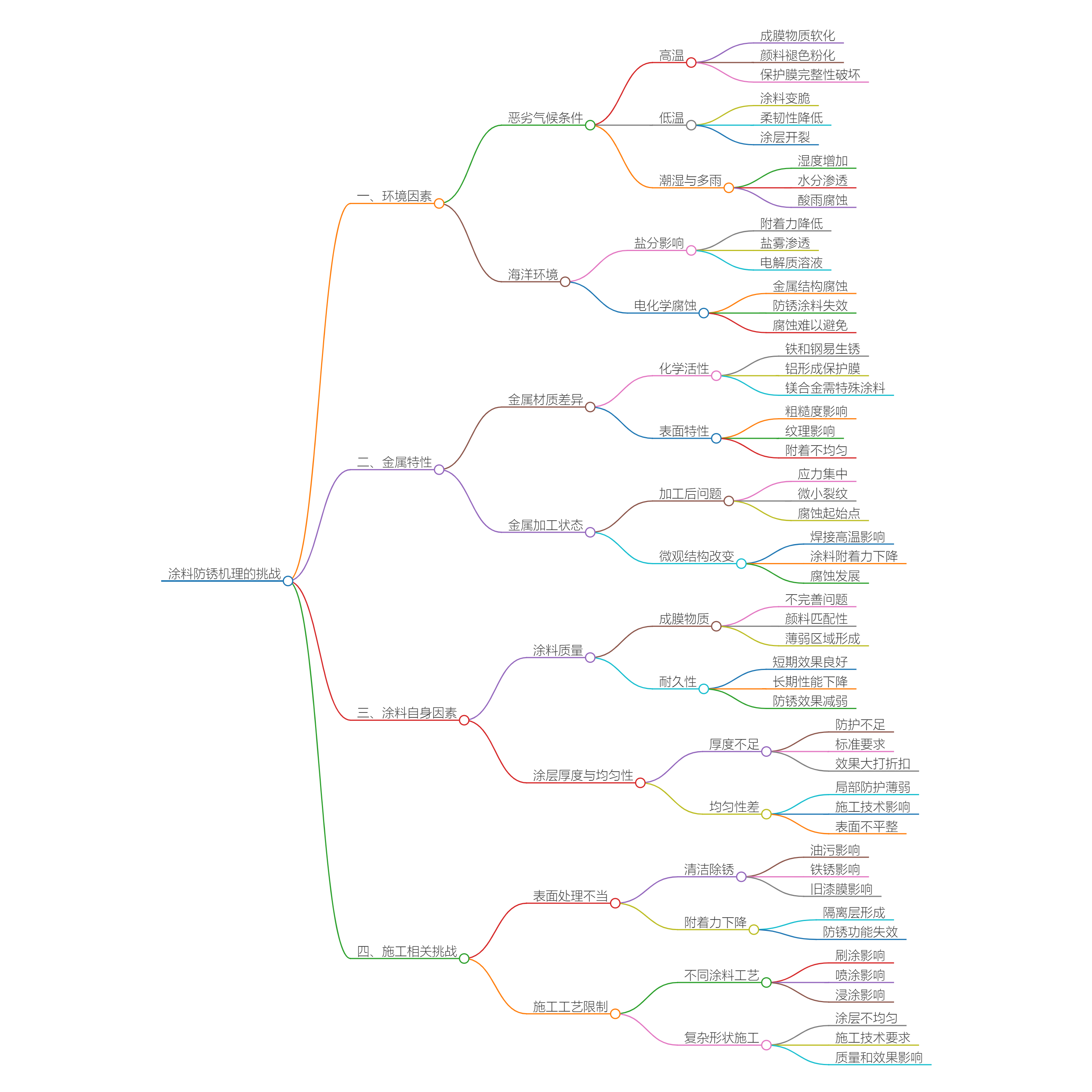

涂料的防锈机理在实际应用中有哪些挑战?

在实际应用中,涂料的防锈机理面临以下挑战

一、环境因素

1.恶劣气候条件

高温:

高温环境下,涂料中的成膜物质可能会发生软化、变形甚至分解。例如,在炎热的沙漠地区或靠近高温熔炉的金属结构周围,普通有机涂料的耐热性较差,其形成的保护膜完整性遭到破坏,从而失去防锈功能。

高温还可能加速涂料中颜料的褪色和粉化,降低涂料对金属的保护效果。

低温:

在寒冷地区,涂料可能会变脆。当温度极低时,涂料的柔韧性降低,在金属受到轻微振动或应力时,涂层容易开裂。例如,在一些北方的冬季,露天停放的车辆如果涂有普通的防锈漆,车身油漆可能会出现裂纹,使水分和氧气更容易渗透到金属表面引发生锈。

潮湿与多雨:

潮湿的环境会增加金属表面的湿度,使涂料面临更大的挑战。水分容易透过涂层微小的孔隙到达金属表面,尤其是在长时间的降雨或高湿度地区。例如,在海边的金属设施,海水的飞沫和潮湿的空气不断侵蚀着涂层,即使有防锈涂料,也可能很快失效。

酸雨也是一个严重的问题,酸雨的酸性成分会与涂料发生化学反应,加速涂层的腐蚀和剥落,进而使金属暴露而生锈。

2.海洋环境

海洋环境中存在大量的盐分(主要是氯化钠),盐分会吸附在金属表面,降低涂料与金属之间的附着力。同时,盐雾具有很强的渗透性,容易穿透涂层,在金属表面形成电解质溶液,引发电化学腐蚀。例如,海上石油平台的钢铁结构,即使涂有专门的防锈涂料,长时间处于海洋环境中,也难以避免腐蚀的发生。

二、金属特性

金属材质差异

不同的金属具有不同的化学活性和电化学特性。例如,铁和钢容易生锈,而铝在空气中会迅速形成一层致密的氧化铝保护膜,相对不易生锈。对于一些活性较高的金属,如镁合金,需要特殊的防锈涂料和防护措施,普通的防锈涂料可能无法满足其需求。

金属表面的粗糙度、纹理等也会影响涂料的防锈效果。粗糙的表面可能会导致涂料附着不均匀,在凹陷处容易积水,从而加速生锈。

金属加工状态

经过切割、焊接等加工后的金属表面可能存在应力集中、微小裂纹等问题。这些部位容易成为腐蚀的起始点,即使涂覆了防锈涂料,腐蚀也可能从这些薄弱环节开始发展。例如,在焊接部位,由于焊接过程中的高温,可能会改变金属表面的微观结构,使涂料在该处的附着力下降。

三、涂料自身因素

涂料质量

涂料的质量参差不齐,一些低质量的涂料可能本身存在成膜物质不完善、颜料与基料匹配性差等问题。例如,涂料中的颜料如果分散不均匀,在成膜后可能会形成薄弱区域,容易被腐蚀介质侵蚀。

涂料的耐久性也是一个关键因素。有些涂料在短期内具有良好的防锈效果,但随着时间的推移,其防锈性能会迅速下降。

涂层厚度与均匀性

涂层厚度不足无法提供足够的防护。按照相关标准,不同的防锈涂料需要达到一定的最小厚度才能有效防锈。例如,某些环氧富锌底漆要求的最小厚度为一定数值,如果达不到这个厚度,其防锈效果将大打折扣。

涂层不均匀会导致局部防护薄弱。在施工过程中,如果喷涂技术不佳或者被涂覆表面不平整,就会出现涂层厚薄不一的情况,在薄涂层区域容易发生腐蚀。

四、施工相关挑战

表面处理不当

如果金属表面没有进行彻底的清洁、除锈和磷化等预处理,会影响涂料与金属的附着力。例如,金属表面的油污、铁锈和旧漆膜如果没有清除干净,涂料就无法很好地附着在上面,在涂层与金属之间会形成隔离层,使涂料的防锈功能无法有效发挥。

施工工艺限制

不同的涂料需要采用不同的施工工艺,如刷涂、喷涂、浸涂等。施工人员如果操作不当,例如喷涂时压力不合适、刷涂时涂层过厚或过薄等,都会影响涂料的质量和防锈效果。而且在一些复杂形状的金属结构上施工时,很难保证涂层均匀一致。